制造業中的生產管理、工單管理為什么這么重要?

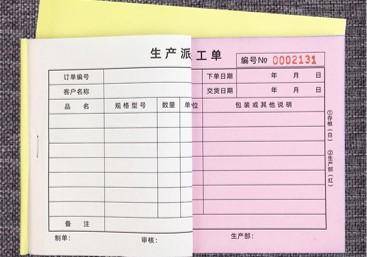

在制造業領域,許多工廠還在沿用傳統的紙質工單,或者用基礎電子表格來管理生產。這些做法看似省事,實則暗藏不少問題。最直觀的就是效率低下,信息傳遞不及時,還經常出錯。一位在家電制造企業當財務總監的朋友曾無奈地說,每年因為工單管理沒做好,工廠損失的產能換算成錢可不是小數目。

這還不是最要命的。傳統的工單系統就像個 “黑箱”,管理層看到的數據都是事情發生之后的了。有一家汽車零部件廠,引入了實時工單看板后才恍然大悟:原來模具切換時間里,有很大一部分都浪費在等工程師簽字審核上。這些被隱藏多年的問題,一遇上可視化的數據,就再也藏不住了。

破局的關鍵:極速搭工單智能引擎

那些成功轉型的工廠,都抓住了三個關鍵突破口:

1.移動化管理:讓現場與系統實時對話

通過為班組長配備工業 PDA 等移動終端設備,構建起生產現場與管理系統之間的高速信息通道。

傳統模式下,工單狀態更新依賴人工逐層反饋,從現場發現問題到系統記錄往往需要數十分鐘甚至更長時間,而移動終端的應用實現了數據采集與上傳的零延遲——現場人員只需在 PDA 上輕點操作,設備運行狀態、工序完成情況、異常報警等信息即可瞬間同步至云端系統。

特別是在夜間生產時段,當設備突發故障或物料短缺等緊急情況發生時,現場人員無需奔走匯報或等待電話溝通,第一時間通過移動終端觸發預警機制,管理系統同步推送異常信息至相關責任人,將問題響應效率從小時級壓縮至分鐘級,大幅降低夜間生產的管理盲區與風險敞口。

2.智能排產:讓產能分配恰到好處

先進的派單系統依托算法模型,將生產管理從經驗驅動升級為數據驅動。實時抓取設備運行參數(如負載率、故障率)、物料庫存數據(如齊套率、周轉率)、人員技能檔案(如工種等級、擅長工序)等多維度信息,通過復雜的約束條件計算與優化算法,動態生成最優產能分配方案。

3.數字模擬:在虛擬世界預演真實生產

在正式投產前,系統可基于工藝參數、設備布局、物料流動等數據,對整個生產過程進行 1:1 仿真模擬。通過虛擬環境中的預演,那些隱藏在復雜工藝路線中的潛在問題 —— 如設備運動軌跡干涉、工裝夾具兼容性不足、工序時間匹配失衡等 —— 會被提前識別并可視化呈現。

極速搭的解決方案:四步完成工單變革

根據眾多工廠的成功經驗,總結出一套實用的轉型步驟:

第一階段:打好電子化基礎

搭建云端工單管理系統,讓各個部門的數據能順暢流通;設計標準化的工單模板,覆蓋常見的生產場景。有家企業剛開始用這套系統,第一個月就發現開會協調的次數少了很多。

第二階段:實現可視化管理

在車間設置數字指揮中心,大屏幕上實時顯示生產進度;一旦出現異常情況,系統會自動發出預警,直接通知到負責人。還有工廠用不同顏色標注工單狀態,逾期工單一眼就能看出來,處理起來更高效。

第三階段:推動自動化流轉

利用規則引擎,讓常規工單能自動處理;遇到緊急插單,系統也能快速調整生產優先級。有些工廠就這樣一步步向 “無人工廠” 邁進。

第四階段:邁向智能化決策

通過 AI 預測工單可能延期的風險;系統還能不斷學習優化排產方案。更厲害的是,有的企業已經實現了 “黑燈生產”,車間里不用開燈,機器自己就能有條不紊地工作。

未來已來:從工單變革到生產力飛躍

這背后其實揭示了一個道理:提升新質生產力,不只是升級設備那么簡單,更重要的是改變生產管理的方式。當工單這個生產中最基礎的信息單元 “活” 起來,整個生產網絡都會發生巨大變化。就像一位成功轉型的工廠老板說的:“以前是我們到處找訂單,現在是訂單自己‘找’最合適的生產方式。”

極速搭,始終秉持以客戶需求為核心的理念,充分發揮低代碼技術的獨特優勢。采用直觀的拖拽式操作,無需代碼,小白也能快速上手。支持自定義開發,功能靈活擴展。豐富功能模塊,全場景覆蓋。AI賦能升級。業務人員也能輕松搭建 項目管理、 進銷存、 erp系統等應用。為客戶提供從基礎到落地的一站式方案,極速搭致力于讓企業用更低的成本實現更大的效率產出。如需了解更多功能詳情,聯系18173892086,歡迎隨時咨詢。